【在庫改革】第23回 過剰在庫の削減

2012年10月6日

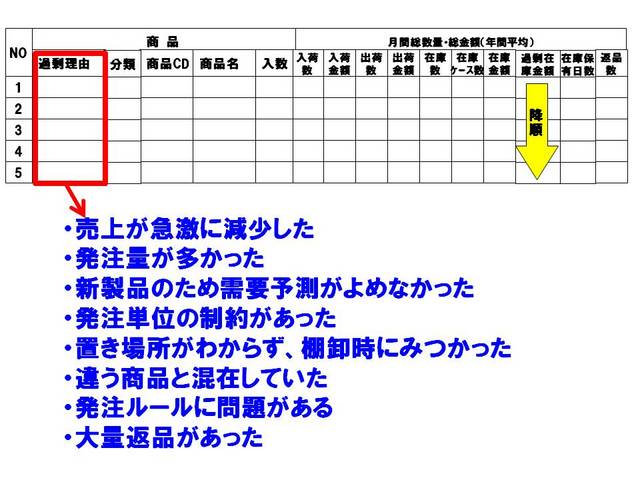

過剰在庫を削減するには、「過剰在庫の定義付け」→「過剰在庫アイテムの可視化」→「過剰在庫の発生原因分析」→「在庫削減対策立案~実行」→「結果検証」という手順が必要である。

「過剰在庫の定義付け」は、在庫保有日数目標の立案から入る。総在庫金額目標をもっている企業は多いが、アイテム別の在庫保有日数目標を持っている企業は少ない。その目標は、「発注もしくは製造指示を出してからの納品リードタイム」「最低発注ロット数」「在庫容積(コンテナ入荷の場合)」で決定する場合が多い。例えば、海外工場に発注して入荷するまで3カ月かかる場合は、この数字がベースになる。取扱商品によって大きく変わると思うが、在庫保有日数は1週間~2カ月が多いと思う。仮に在庫保有日数目標を1カ月とすると、この日数を超えたものが過剰在庫となる。在庫単価が1000円で月間出荷数が500個、在庫数が1200個あった場合は、適正在庫金額が50万円、過剰在庫金額は70万円となる。この考え方でデータを抽出し、過剰在庫金額が高い順に並び替える。

次に過剰在庫の発生原因を、在庫プロジェクト全メンバーで検討する。「売上が急激に減少した」場合は、その理由が何だったのかを推測する。競合企業の新製品の影響であれば、その情報を事前キャッチする方法は難しい。しかし、得意先の購買担当者の考え方の情報収集、営業と発注担当者の商品検討会議の設置等やることはいくらでもある。

「新製品の需要予測ができなかった」という理由であれば、対策が無い様に思える。しかしこれも、色、サイズ、材質等である程度出荷傾向がわかっている商品もある。すべての商品で利益を稼ごうとは考えずに、「発注数を抑えて営業利益がゼロの商品」があってもよいという柔軟な考え方をもって欲しい。特定期間での利益がマイナスの商品を、いかに減らすかという視点でも利益改善は可能である。本来であれば利益ゼロの商品は考えない方がよいが、見せ球商品の必要性のため商品ラインからはずせないのであれば、この考えが適応できる。

この様な進め方で、過剰分在庫金額のワーストからひとつひとつ順番に検討をして、100アイテム程度進めれば、過剰在庫の発生原因がほぼ出そろってくる。これらの対策を実行するとともに、デッドストックや超過剰在庫の処分方法も早期に検討する。全く売れなくなってから処分するよりも、まだ少しは売れているうちに処分をした方が簡単である。これを実行すれば、過剰在庫は必ず削減できる。3カ月後にその結果を検証し、このサイクルを繰り返す。

このコラムは大塚商会様のERPナビにて連載中のコラムを並行掲載しているものです。

新刊のご案内:2014年7月

物流改革の手順(出版文化社)

1,890円

3ヶ月で効果が見え始める物流改善

【現状把握編】

(プロスパー企画)

1,890円