【物流クレーム改革】第31回 物流クレームの現状調査

2012年12月3日

物流クレーム改革の第一歩は現状把握である。調査対象は「物流クレームの調査」「ニアミスの調査」が考えられる。ニアミスとは、「出荷するまでの間に判明したミス」のことで、お客様に迷惑をかけていない物流クレーム予備軍である。物流クレームが月間3件程度発生していれば、ニアミスは20~30件は発生していると考えても良いと思う。物流クレームへの対応を行う企業は多いが、ニアミスは全社で表面化していないため、改善を徹底していない場合が多い。よって、月間3件の物流クレームの対策をたてるよりも、月間20件のニアミスの対策をたてる方が、全社としては改善が進む。大変かもしれないが、「物流クレームの現状調査」と「ニアミスの現状調査」の両方の現状把握をして頂きたい。

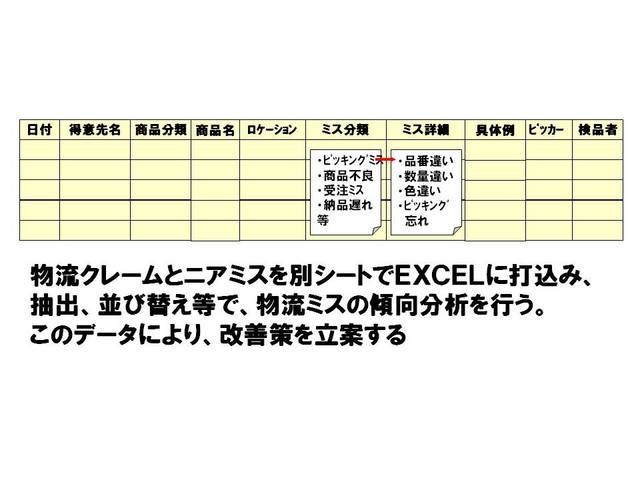

出荷検品(梱包前の最終検品)時のニアミス調査を例にあげて説明する。検品担当にミス記入用紙を渡し、ミス発見時に「日付、得意先、商品名、ミス分類、ミス詳細、ピッカー名、検品者名」等を書いてもらおう。物流現場からは、「ただでさえ忙しいのにそんな時間は無い」と言われることがあるだろう。しかし、仮にニアミスが月間20件であれば、1日1件あるか無いかである。1日1分程度の作業であるから、問題は無いのではないだろうか。それが1日20件発生し、検品担当が少人数であった時は、さすがに負荷がかかりすぎかもしれない。その時は応援人員を、1名追加して1週間の調査をする。100件(1日20件×5日)のデータが取れれば、充分な検討ができる。過去の私の事例で言うと、現状の1/10以下までニアミス件数が削減できた。何もしなければ改善が進まないが、1/10以下になるのであれば、1週間の1名増員の経費増は、全く問題にならないのではないだろうか。

次に、このデータをEXCELなどの表計算ソフトに打ち込み、分析を行う。この時の注意点は、ミスの内容をより具体的に記入することである。例えば数量違いの場合は、「受注数5個に対して3個出荷していた」と記入する。数量間違いの改善は、別途詳細に解説するが、「多い間違い」と「少ない間違い」では対策が違うのである。商品違いも、何と何を間違ったのかが明確になれば対策がたてやすい。

EXCELなどの表計算ソフトを使用する理由は、一般的に広く利用されていることと、「フィルタ」「並び替え」「ピボットテーブル」の機能を活用すると、「並び替え」「集計」「抽出」が簡単にできるからである。「ミスを起こしやすい人の傾向分析」、「間違い易い商品の傾向分析」等さまざまな検討ができるため、より具体に改善を進めることができる。

また、物流クレームは物流部門だけでなく、他部門(営業部、経営者)に先に情報が入る場合もある。この場合、物流クレームが隠ぺいされるケースがある。全社で表面化すると大きな問題になるからである。隠ぺいされると改善の検討もできない。物流クレーム改革の目的は、「同じ物流クレームを繰り返さない」ことである。経営陣については、隠ぺいや発生した現象に対して問題視しても、何の解決にもならない。今後、どの様な対策を実施するかを確認し、その計画・実行が不充分であれば問題視して頂きたい。

このコラムは大塚商会様のERPナビにて連載中のコラムを並行掲載しているものです。

新刊のご案内:2014年7月

物流改革の手順(出版文化社)

1,890円

3ヶ月で効果が見え始める物流改善

【現状把握編】

(プロスパー企画)

1,890円