【物流クレーム改革】第34回 品質不良の改善

2013年3月18日

品質不良クレームの発生頻度は少ないかもしれない。しかし、発生した場合「誤出荷クレーム」の比では無い大クレームになる可能性がある。「全数返品」「在庫全数再検品」になれば企業のうけるダメージは非常に大きい。よって、「品質不良が発生しない仕組み」「品質不良発生時に早期解決できる仕組み」が必要となる。

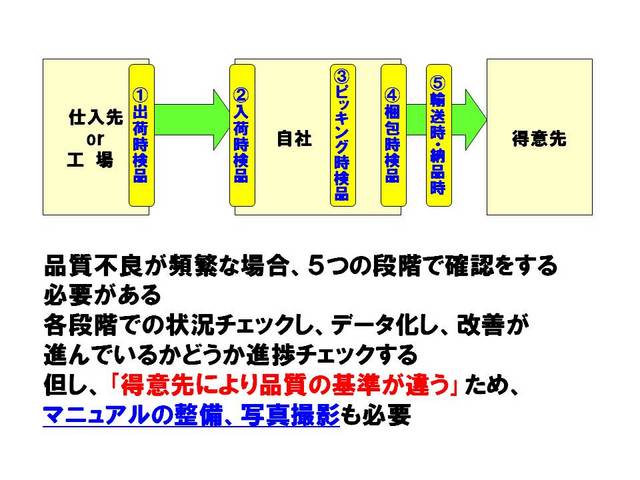

品質不良の現象には、「商品破損」「外箱・内箱破損」「商品品質不良」「流通加工不良」「期限切れ」等がある。取扱商品にもよるが、物流部門で入荷時に全ケースを開梱し、全数検品をすることは、人件費がかかりすぎるため出来ない場合が多い。よって、お客様から品質クレームが発生した時に、どの段階で品質不良が発生したのかを推測する必要がある。「仕入先(又は製造部門)での品質不良」「物流での品質不良」「輸送時の品質不良」を分類し、あらゆる視点で発生原因を推測しなければならない。物流で発生する品質不良の原因は、「先入れ先出しの未徹底による商品の劣化」「不適切な荷積み方法による箱や商品の破損」「保管環境による水ぬれ・日焼け」「商品取扱方法ミスによる商品破損」が考えられる。この様な原因であれば、その商品の入出荷運用や保管場所の確認をする必要がある。物流での問題が無さそうな場合は、「仕入先(又は製造部門)」「輸送」で発生したと考えられる。

物流で検品できるタイミングは、「入荷時」「ピッキング時」「梱包時」である。お客様からクレームが出た商品の現象を正確に掴み、?同一商品での再現性の視点(同じ現象が続いているか、それとも一過性であるか)、?他商品での同現象発生の視点(物流センター内の商品で同じ様な現象が過去発生しているか)、?同一仕入先同現象の視点、?入出荷時の運用・保管場所の視点、で検証をしてみる。該当商品の保管場所に行き、保管方法(荷積み方法、温度、湿度、直射日光、漏水、ほこり等)に問題が無いかを確認した上で在庫品を何ケースか開梱し現物確認をする。この調査により、「特定仕入先の現象」「特定在庫場所の現象」「入出荷時の現象」等、絞り込みができてくる。また、「在庫ロットの調査」「在庫保管期間の調査」を行う。保管期間による商品劣化の可能性も高いためデータ分析が必要だ。この調査結果で、物流の中で改善できそうなことが判明すれば、改善策を検討し実施する。「特定仕入先の現象」があれば、現象の内容・回数などを分析した上で、定期的に仕入先と品質改善会議を開催する必要がある。「特定在庫場所の現象」「入出荷時の現象」等の、「物流ルール」が原因であれば、ルールの見直しと定期的な現場巡回が必要だ。改善策を実施後、しばらくは経過をみることになるが、改善が進まないようであれば、別の改善方法を検討する必要がある。

このコラムは大塚商会様のERPナビにて連載中のコラムを並行掲載しているものです。

新刊のご案内:2014年7月

物流改革の手順(出版文化社)

1,890円

3ヶ月で効果が見え始める物流改善

【現状把握編】

(プロスパー企画)

1,890円